Таблетки (лат. Tabulettae) — твёрдая дозированная лекарственная форма, получаемая прессованием порошков и гранул, содержащих одно или более лекарственных веществ с добавлением или без вспомогательных веществ или получаемая формованием специальных масс.

Содержание

1 Описание и внешний вид

2 Состав

2.1 Действующие вещества

2.2 Вспомогательные вещества

3 История

4 Показатели качества

5 Примечания

6 Литература

Описание и внешний вид

Круглые плоские таблетки диазепама с маркировочными надписями, фаской и риской

Согласно различным фармакопеям под таблетками понимают твёрдую дозированную лекарственную форму, содержащую одно или более действующих веществ с добавлением или без вспомогательных (англ.)рус.[1][2][3][4][5]. Главной отличительной характеристикой от прочих лекарственных форм фармакопеями рассматривается способ их изготовления посредством прессования[5] или иных методов (формования (англ.)рус.[4], экструзии[2] и лиофилизации[3]). Таблетки могут различаться друг от друга по размеру, форме, весу, твёрдости, толщине и потребительским качествам в зависимости от их предполагаемого использования и способа изготовления[6].

Основной формой таблеток являются прямые круглые цилиндры[7] с плоскими или двояковыпуклыми поверхностями[8], которые предназначены преимущественно для перорального введения[6]. Плоские поверхности прессованных твёрдых таблеток могут снабжаться фасками для придания лекарственной форме дополнительной прочности[7]. Среди двояковыпуклых поверхностей выделяют простые и составные выпуклости, последние из которых не имеют форму усечённой сферы[7]. Составные двояковыпуклые поверхности предотвращают появление эрозии на краях таблеток, однако подобное производство приводит к ускорению износа оборудования из-за неравномерного распределения напряжений в процессе прессования[7].

Таблетки «специальных» форм: верхний ряд (слева направо) — капсула, модифицированная капсула; нижний — овалы.

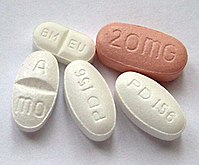

Иные геометрические формы таблеток подразделяют на «специальные», к которым относят овал, треугольник, квадрат или капсулы, и «экзотические», содержащие формы, с углами обращёнными к центру таблетки (например, звёзды, сердца или фигуры животных)[7]. Среди «специальных» типов форм наиболее распространёнными являются капсулы, модифицированные капсулы и овалы, поскольку подобные таблетки по сравнению с круглыми обладают относительно большим объёмом[7]. Придание таблетке некой уникальной формы рассматривается производителями как способ обеспечения лучшей узнаваемости лекарственного средства, что должно приводить к поддержке спроса на данную продукцию[7].

Для отличия одних таблеток от других на них могут наноситься различные маркировочные надписи, выполненные с помощью гравировки или печати[9]. Гравировка осуществляется тиснением, в ходе которого могут получать как выпуклые, так и утопленные в материал таблетки символы[9]. Сами маркировочные знаки при этом могут быть логотипами компании-производителя, цифровыми или буквенными обозначениями[10]. Каждый из типов маркировки разрабатывается таким образом, чтобы исключить появление острых углов на поверхности готовой таблетки[10].

Поскольку режимы дозирования одного и того же лекарственного препарата могут отличаться у различных пациентов, то некоторые таблетки снабжаются рисками для удобства их разделения на несколько частей[11]. Наиболее распространённым типом рисок является диаметральная линия, делящая таблетку на две равные части[11]. Исполнение самих рисок также может различаться — так называемая «европейская риска» имеет вид прямого углубления нанесённого без учёта выпуклости поверхности таблетки, что облегчает пациенту самостоятельное разделение лекарственной формы на две равные части[12]. Среди иных типов рисок распространение получили «выступающие риски», которые в отличие от «европейских» имеют постоянную глубину по всей выпуклой поверхности[11], а также «неполные» и «короткие» риски, не доходящие до центра или краёв таблетки, соответственно[12].

Состав

Действующие вещества

Как и другие лекарственные формы, таблетки состоят из действующего вещества, являющейся действующим веществом в готовом препарате, и вспомогательных веществ (англ.)рус., которые добавляются к действующему веществу с различными целями[6]. В отдельных случаях таблетки могут состоять исключительно из действующих веществ без добавления вспомогательных[8]. Разработка состава таблетки всегда начинается с выбора дозировки действующего вещества, которая должна обеспечивать заявленный производителем терапевтический эффект[13]. Выбор дозировки проводят в границах между безопасной стартовой и максимально переносимой дозах действующего вещества[14].

Принципиально разделяют два типа действующих веществ, которые могут быть введены в состав таблетки: нерастворимые химические соединения, предназначенные для оказания местного лечебного действия в желудочно-кишечном тракте, и растворимые вещества, оказывающие терапевтический эффект после всасывания растворённого действующего вещества в системный кровоток[15]. К первому типу веществ относят антациды и сорбенты, из-за особенностей механизма действия которых к составу таблеток с их содержанием уделяется особенное внимание к обеспечению лёгкой диспергируемости с получением большого количества частиц действующего вещества, обладающих высокой площадью поверхности[16]. Эти требования вызваны необходимостью покрытия препаратом максимально возможной области в желудочно-кишечном тракте для обеспечения лечебного действия[16].

В случае же растворимых веществ наибольшее внимание при создании таблеток уделяется обеспечению максимального всасывания в некой целевой области[16]. Помимо этого из-за необходимости поддержания максимально возможного времени хранения и проведения эффективного прессования без потери препаратом терапевтического эффекта действующее вещество может вводиться в состав таблетки в виде солей или определённых кристаллических форм[16]. При этом известны многочисленные случаи проявления полиморфизма действующих веществ, которые изменяют лечебное действие действующего вещества и могут происходить непосредственно в процессе изготовления таблеток[16].

В зависимости от всех этих условий осуществляется выбор технологии производства и вспомогательных веществ, которые должны обеспечить заявленную биодоступность действующего вещества и терапевтический эффект всей таблетки[17]. Примеры несовместимости действующих веществ с вспомогательными являются чрезвычайно редкими[17].

Вспомогательные вещества

Вспомогательные вещества в фармацевтическом производстве должны быть биологически безвредными и биосовместимыми с тканями организма, а также не оказывать токсического и аллергизирующего действия[18]. Отдельные вспомогательные вещества в составе таблеток, особенно в случаях использования малой дозировки действующих веществ, могут оказывать существенное влияние на растворимость и биодоступность готовой лекарственной формы[19]. В зависимости от функции вспомогательных веществ в структуре таблетки их разделяют на две крупные группы: влияющие на прессуемость таблеток (разбавители, связующие вещества, глиданты, лубриканты и препятствующие прилипанию вещества) и влияющие на фармацевтические свойства препарата, его физическую и химическую стабильность, а также улучшающие его потребительские свойства (разрыхлители, красители, ароматизаторы и прочие компоненты)[19].

Лактоза — один из наиболее популярных разбавителей в производстве таблеток.

Разбавители или наполнители вводятся в состав таблеток для обеспечения их необходимой массой в случае малой дозировки действующего вещества[20]. Зачастую разбавители не являются инертными формообразователями, а в значительной степени влияют на биодоступность и стабильность готовой лекарственной формы[19]. Одной из основных проблем в использовании веществ данной группы является высокая способность к удерживанию влаги, из-за чего применение гидратов осуществляется с острожностью[21]. Важным показателем для разбавителей является величина когезии этих веществ — в случае если размер таблетки не имеет большого значения предпочтение отдаётся наполнителям обеспечивающим эффективную когезию при наименьшей стоимости[19]. В идеальном случае разбавитель должен быть невосприимчивым к процессу прессования и обеспечивать хорошую прочность таблетки, а также лёгкую её распадаемость[22]. Самыми распространёнными в производстве таблеток разбавителями являются различные формы лактозы, которые обеспечивают прессуемому материалу различные механические свойства[22][23]. Среди других разбавителей выделяют крахмал (применение которого стало ограниченным, из-за его неспособности придать материалу хорошие сыпучие свойства и низкой прессуемости), микрокристаллическую целлюлозу, гидрофосфат кальция, маннит (используемый в производстве жевательных таблеток)[24], а также другие полисахариды[25].

Связующие вещества применяются в таблетках для связывания воедино частиц действующих и вспомогательных веществ, для получения гранулята с определённым диапазоном размеров частиц, обеспечения хорошей сыпучести и прессуемости материала[26], а также достижение однородности дозирования[27]. В процессах сухого гранулирования и прямого пресования связующие вещества могут быть добавлены в виде сухих порошков для формирования матрицы, которая будет включать действующее вещество, при влажном же гранулировании соединения этой группы предварительно растворяют в жидкостях (как правило, воде или этаноле), а затем распыляют на порошковую смесь, содержащую действующее вещество[26]. В роли этих веществ могут выступать одновременно и некоторые разбавители (такие как микрокристаллическая целлюлоза), однако преимущественно связующие применяются как отдельные компоненты[26]. С начала 2000-х доминирующими связующими веществами, применяющимися в производстве таблеток, стали поливинилпирролидон, отличающийся низкой вязкостью даже при содержании до 20 % от массы готовой формы[26], и гидроксипропилметилцеллюлоза, которая значительно облегчает пластическую деформацию таблеток во время прессования[28]. Эти два вещества, в основном, вытеснили другие связующие, в роли которых ранее использовались желатин, сахароза, сахарный сироп, крахмал и гуммиарабик[28].

Для повышения эффективности прессования в состав таблеток могут вводиться глиданты (вещества, способствующие скольжению), лубриканты и препятствующие прилипанию вещества[29]. Эти вещества способствуют, соответственно, улучшению сыпучести материала, уменьшают его трение со стенками матрицы и препятствуют налипанию массы на рабочую поверхность пуансонов[29]. Глиданты используются как в прямом прессовании, где они снижают риск срыва работы таблеточного пресса, так и в прессовании гранулятов, препятствуя дроблению отдельных гранул и сглаживая их углы[30] за счёт образования на их поверхности особого тонкого слоя[28]. В качестве представителей этой группы вспомогательных веществ преимущественно используются коллоидный диоксид кремния, тальк и крахмал[28]. Применение глидантов особенно актуально на высокоскоростном оборудовании с сильной вибрацией, где важен непрерывный поток материала из загрузочного устройства[30]. Для противодействия трению между поверхностями применяются твёрдые вещества, образующие полимолекулярные слои на металлических поверхностях, такие как стеарат магния, стеариновая кислота и другие жирные кислоты, а также соединения, формирующие жидкие слои смазки (вазелиновое и гидрогенизированные растительные масла)[31]. Наиболее эффективным лубрикантом в производстве таблеток является стеарат магния, который способен уменьшать на 70 % силу выталкивания таблетки из матрицы и прочность самой лекарственной формы на разрыв[31]. Содержание лубрикантов в составе таблеток по нормам фармакопей не должно превышать 1 % от общей массы готовой формы[32]. Часть глидантов и лубрикантов также способствует противодействию прилипания материала к пуансонам[33]. Все вещества этих групп вводятся в состав материала непосредственно перед проведением прессования на специальной стадии, называемой опудриванием[28].

Образец поливинилпирролидона.

Разрыхлители или дезинтегранты служат для облегчения распадаемости таблеток на отдельные частицы после введения лекарственной формы в желудочно-кишечный тракт[28]. Данная группа соединений может играть существенную роль в улучшении биодоступности действующего вещества[28]. Суть их действия заключается в том, что при вступлении в контакт с водой они способствуют разрушению спрессованной структуры таблетки и диспергированию её содержимого во внешнюю среду[28]. Подобный эффект может достигаться за счёт набухания полимерных молекул разрыхлителя (поперечно-сшитый поливинилпирролидон, кроскармеллоза, альгинаты и другие полисахариды), газообразования в результате химических реакций (твёрдые органические кислоты в сочетании с карбонатами) и увеличения смачиваемости и водопроницаемости таблетки (поверхностно-активные вещества)[34]. В зависимости от состава препарата некоторые таблетки, содержащие большое количество микрокристаллической целлюлозы, могут легко распадаться и без введения дополнительного разрыхлителя[28]. В прошлом существовали опасения, что прочность на раздавливание готовых таблеток не должна превышать 70—80 Н из-за вероятности превышения нормативов времени распадаемости, однако с появлением новых разрыхлителей данный показатель был увеличен вплоть до 300 Н, а сами эти вещества получили название «супердезинтегрантов»[28].

В состав таблеток могут также вводиться красители, которые добавляются в эту лекарственную форму с различными целями[35]. Первой из них может являться необходимость дополнительной идентификации таблеток потребителем во избежание передозировки продукции со сходным внешним видом[35]. Также это позволяет избегать путаницы во время производственного процесса, а также повышает общую эстетичность и рыночную ценность готовой лекарственной формы[35]. Сами красители могут вводиться как в состав самой массы, так и наноситься отдельно в cостве специальной оболочки на уже спрессованные таблетки[36]. Аналогичным образом в состав таблеток могут быть добавлены ароматизаторы и подсластители, целью использования которых является маскировка неприятного вкуса действующего вещества[37]. Прочие вспомогательные вещества преимущественно применяются для модификации высвобождения действующего вещества из таблетки[13]. Таблетки классифицируют в зависимости от пути введения, наличия оболочки, способа получения, способа применения, характера высвобождения действующего вещества[5].

История

Образцы таблеток бикарбоната и хлората калия, полученных на основе патента Уильяма Брокедона (англ.)рус. 1843 года.

Первые известные науке сведения об использовании человечеством неких твёрдых прессованных лекарственных форм для дозирования действующего вещества представлены в папирусе Эберса (около 1550 г. до н. э.), в котором описывается способ изготовления пилюль[38]. Кроме Древнего Египта эта лекарственная форма также была известна в Месопотамии, а после получила распространение в античное время в Греции и Риме, где было изобретено первое устройство для её производства[39]. Сам термин «таблетка» (лат. tabella) для обозначения лекарственной формы впервые был применён в 1608 году Жаном де Рену, который использовал его для именования пастилок (англ.)рус., полученных в результате прессования[40]. Однако вплоть до XIX века наиболее распространённой твёрдой пероральной формой дозирования оставались пилюли, которые вызывали проблемы при проглатывании и отличались малой стабильностью из-за применения в ходе их производства жидких адгезивных агентов[40].

Создателем таблеток в современном понимании считается британский инженер Уильям Брокедон (англ.)рус., который для полного отказа от введения жидких адгезивов решил использовать прессование при формировании лекарственной формы[40]. 8 декабря 1843 года Брокедон зарегистрировал патент Великобритании № 9977 «Формование пилюль, пастилок и плюмбаго под давлением в матрицах» (англ. Shaping Pills, Lozenges and Black Lead by Pressure in Dies)[41], в котором он описывал способ получения «прессованных пилюль» (англ. compressed pill) путём сдавливания массы, расположенной в матрице, пуансоном, по которому производили удар молотком[42]. По мнению биографа Брокедона Лиз Уилкинсон, судя по структуре документа, для изобретателя наиболее важной частью этого патента являлись не лекарственные формы, а получение искусственного плюмбаго, с дефицитом которого в то время столкнулись британские художники[43]. Тем не менее в 1844 году текст патента Брокедона и образцы, полученных на его основе таблеток бикарбоната калия, были анонимно доставлены в редакцию журнала The Pharmaceutical Journal (англ.)рус. и получили от неё одобрительный отзыв[44]. Однако в то время это изобретение не вызвало вокруг себя серьёзного ажиотажа[44][41], но Брокедону всё же удалось наладить в Великобритании небольшое производство[45].

Испульс к развитию технологии новой лекарственной формы придало начало экспортных поставок «прессованных пиллюль» Брокедона[45]. Уже к 1860 году таблетки получили распространение на территории США[46], но имеются сведения, что сами поставки были организованы в более ранние годы по просьбе коммодора Мэтью Перри, познакомившегося с таблектами в Лондоне и намеревавшегося взять их в свою экспедицию к берегам Японии[41][45]. В 1864 году Джейкоб Дантон наладил собственное производство «прессованных пилюль» в Филадельфии при помощи ручного агрегата, сходного устройством Брокедона, который был запатентован им в 1876 году[41].

В 1872 году в Германской империи профессором Исидором Розенталем была предложена замена ручному устройству Брокедона, заключавшаяся в использовании для производства таблеток винтового пресса[47]. Также в 1872 году в США Томас Янг представил первую полуавтоматическую машину, состоявшую из матрицы и двух коаксиальных пуансонов, из которых верхний опускался во время прессования при помощи эксцентрика, а нижний выталкивал по окончании процесса сформированную таблетку из матрицы[48]. В 1874 году также в США Джозеф МакФерран по заказу компании Wyeth сконструировал полностью автоматический роторный таблеточный пресс (англ.)рус., не требовавший ручного заполнения матрицы массой для таблетирования[49]. В аппарате МакФеррана использовалось круговое расположение пуансонов, в матрицу одного из которых перед прессованием через загрузочный шнек подавался таблетируемый материал[49]. Устройства новых типов положили начало германо-североамериканской борьбе за лидерство в сфере производства таблеток, которая длилась вплоть до начала XX века[50]. Эта конкуренция имела вид соревнования инженеров, для которых на первом месте стояли вопросы организации массового производства новой лекарственной формы в промышленных масштабах, а показатели их качества являлись лишь второстепенными параметрами[50]. Именно в это время в 1878 году вместо «прессованных пилюль» новую лекарственную форму впервые начали именовать «таблетками» (англ. tablets) — это название появилось на продукции компании Burroughs Wellcome & Company, и в дальнейшем закрепилось за всей аналогичной продукцией других фирм[43].

Устройство первого роторного таблеточного пресса (англ.)рус. МакФеррана (1874 год).

Также в 1878 году Робертом Фуллером был предложен альтернативный способ производства таблеток[51], в котором вместо прессования сухой массы, содержащей действующее вещество, использовалось распределение пастообразного материала по подготовленным формам, из которых после высушивания выдавливались уже готовые табетки[52]. В качестве вспомогательных веществ в этом процессе использовались вода или этанол, в которых до нужной консистенции разводили действующее вещество, смешанную с лактозой[52] или другими наполнителями[51]. Такие таблетки получили название «тритурационных (англ.)рус.»[51], и в дальнейшем нашли применение для действующих веществ, у которых использование прессования являлось недопустимым[53].

В 1884 году немецкий профессор Пауль Унна создал специальное кератиновое покрытие для таблеток, которое позволило им растворяться в среде тонкого кишечника, что стало первым примером таблеток с изменённым высвобождением[54]. Унне удалось организовать опытное производство в аптеках Оскара Тропловица (нем.)рус. (в будущем владельца компании Beiersdorf), однако из-за сложности технологии и малых объёмов эта продукция вскоре была вытеснена с рынка[55]. С 1891 года Фриц Килиан начал попытки покрытия таблеток оболочкой, которую в ту пору пытались наносить в ходе самого прессования, однако как и в случае первых кишечнорастворимых таблеток данный способ не долго не приносил приемлемых результатов[56]. В 1895 году в США компанией Crown был создан первый таблеточный пресс непрерывного действия, что положило начало к переходу в первой трети XX века от аптечного производства таблеток к промышленному[57]. Для увеличения рентабельности процесса в начале 1900-х годов пресс МакФеррана был модифицирован — в его состав были включены электродвигатель и дополнительные амортизирующие устройства, которые позволи уменьшить проскальзывание таблеток при прессовании и увеличить производительность агрегата[58].

Несмотря на всё технологическое развитие вплоть до Второй мировой войны таблетки не являлись доминирующей твёрдой лекарственной формой — предпочтения фармацевтов по-прежнему отдавались пилюлям и существовало предубеждение о том, что таблетки являются «одним из зол, от которого страдает легальная фармация» и уже вскоре их популярность сойдёт на нет[59]. В этой связи первая статья, посвящённая таблеткам, появилась в Британской Фармакопее (англ.)рус. в 1885 году, и только в 1945-м в неё были включены три новые статьи о дозировании действующего вещества в эту лекарственную форму[59]. Лишь с началом 1950-х годов на волне подъёма фармацевтической промышленности[55] таблетки начали вытеснять эти традиционные формы, производившиеся в аптеках. В это время было начато научное изучение технологии таблетирования, пионером которого стал американский исследователь Такэру Хигути (англ.)рус., чьи изыскания о физике процесса прессования таблеток позволили серьёзно расширить возможности разработчиков данной лекарственной формы и производителей оборудования[54][60][61]. Также в 1950-х годах было начато производство таблеток для перорального применения не только с нормальным высвобождением, но и с модифицированным, а также таблеток с иными способами введения[54]. Параллельно с этим происходила дальнейшая оптимизация оборудования для таблетирования и приведение процесса к нормам появившейся в конце 1960-х Good Manufacturing Practice, что позволило увеличить производительность таблеток и обеспечить их надлежащим качеством[60]. В результате этих преобразований к началу XXI века таблетки стали занимать от 35 до 40 % рынка всей мировой фармацевтической продукции[62][38], а число статей о препаратах в этой лекарственной форме в одной только Британской Фармакопее к 2000 году перевалило за 300 штук[61].

Показатели качества

Сотрудник Food and Drug Administration во время исследования дженерика. Справа на столе — аппарат для испытания таблеток на распадаемость.

После изготовления таблетки подвергаются серии специфических для данной лекарственной формы испытаний, методы проведения и допустимые значения результатов которых устанавливаются в соответствующих общих фармакопейных статьях и фармакопейных статьях предприятия[63]. Первым из контрольных испытаний на стадии прессования проводится внешний осмотр готовых таблеток, в котором оценивается их форма и цвет, отсутствие механических загрязнений и включений, а также гладкость и целостность внешней поверхности[64][65]. К основным проблемам, выявляемым на этом этапе, относят: расслоение[66], липкость[67], загрязнение машинным маслом с пуансонов[68], сколы и расщепление таблеток[68], а также нанесение двойных маркировочных знаков[69]. Здесь же проводятся замеры геометрических параметров таблетки, которые должны соответствовать заявленным производителем в нормативной документации[70].

Помимо внешнего вида после стадии прессования и нанесения оболочки проводят определение однородности массы полученных таблеток, в ходе которого измеряют массу 20 или 10 отобранных таблеток в зависимости от требований исходных фармакопей[70][71]. Допускаются отклонения от 5 до 10 процентов от регламентированной средней массы таблетки, причём величина допустимого отклонения уменьшается с увеличением массы таблеток[71]. В непрерывном таблеточном производстве контроль осуществляется автоматическими приборами на поточной линии[70].

Примеры отбракованных таблеток с расслоением и расщеплением.

Также во время производства осуществляется отбор таблеток для определения прочности на раздавливание[63]. Данный показатель не имеет установленных параметров в фармакопеях и может варьироваться для различных таблеток в зависимости от способа их применения: так таблетки для рассасывания должны отличаться прочностью для пролонгирования времени введения лекарственного препарата, а таблетки, диспергируемые в полости рта, напротив, быть относительно мягкими для обеспечения немедленного высвобождения действующего вещества[72]. Минимальной прочностью для стандартных таблеток для перорального введения считаются значения свыше 90 Н; в случае необходимости покрытия таблеток оболочкой их прочность должна быть не менее 120 Н[63].

Другим показателем, оценивающим прочность таблеток, является истираемость[72]. Данный критерий оценивают испытанием, в ходе которого таблетки помещаются в определённый стандартами синтетический полимерный барабан с лопастями[73]. Данный барабан вращается в вертикальном положении при постоянной скорости в течение установленного нормативом времени на специализированном приборе[73], после чего производится сравнение массы таблеток до и после испытания[72]. Допустимой считается потеря массы в результате испытания не более 1 %[72]. Этот параметр важен для оценки прочности таблеток перед покрытием их оболочкой, но уже покрытые таблетки не подвергаются данному испытанию вновь[74]. Высокая прочность на раздавливание обеспечивает низкую истираемость таблеток[75].

Для оценивания осуществления таблетками их свойств как лекарственной формы проводятся испытания на распадаемость, растворение и точность дозирования[63]. В конце XIX века всасываемость таблеток и пилюль воспринималась, как находящаяся в прямой зависимости от растворения их действующих веществ в водной среде, и лишь в начале 1930-х годов стали проводиться первые опыты по установлению корреляции между in vitro и in vivo[76]. По результатам этих исследований в 1950-х годах было разработано испытание на распадаемость таблеток, которое вошло в 15-е издание Фармакопеи США (англ.)рус., после чего было включено и в другие фармакопеи[76]. В ходе этого теста таблетки помещают в цилиндирическую корзинку, содержащую три или шесть ячеек (по одной на каждую таблетку) с проволочным сетчатым дном для удаления частичек распавшихся таблеток[75]. Подготовленную к испытанию корзинку вертикально погружают и поднимают с постоянными интервалами в разогретую до 37 °C среду, которой может являться вода очищенная, 0,1 М раствор соляной кислоты, буферные растворы[75] или желудочный сок[77]. В ходе испытания таблетки подвергаются воздействию жидкостей и распадаются на отдельные фрагменты, которые постепенно покидают ячейки — окончанием испытания считается момент, когда вся таблетка полностью покинула выделенную ей ячейку. Таблетки без оболочки согласно требованиям фармакопей должны распадаться в течение не более 15 минут данного испытания, таблетки с плёночной оболочкой — в течение 30 минут в воде[75]. Кишечнорастворимые таблетки подвергаются испытанию в кислой и щелочной среде[78] и не должны распадаться в течение 2 часов пребывания в растворе кислоты[75]. Прочие типы таблеток имеют иные нормативные значения времени для прохождения испытания на распадаемость, описываемые в соответствующих фармакопейных статьях[79]. С начала 1980-х годов испытание на распадаемость получило альтернативу в виде испытания на растворение таблеток, поскольку в среде фармацевтов распространилось мнение, что распадаемость не находится в прямой зависимости с всасываемостью in vivo[80]. Позже практика измерения распадаемости таблеток была возобновлена, поскольку были выявлены случаи зависимости растворения таблеток от времени распадаемости[80].

Аппараты типа «лопастная мешалка» для проведения испытания на растворение таблеток.

Само по себе испытание на растворение предназначено для определения количества лекарственного вещества, которое должно высвободиться в среду растворения в течение некого нормативного времени[81]. Показатель растворения таблеток считается одним из наиболее существенных при оценке качества готовых таблеток[81][75]. Также как и испытание на распадаемость оно проводится при 37 °C в специальных изолированных ёмкостях, наполненных деаэрированной средой[75], в роли которой может выступать вода очищенная, буферные растворы, 0,1 М раствор соляной кислоты[71]. В среды для обеспечения растворения малорастворимых веществ в среду могут добавляться поверхностно-активные вещества и ферменты[82]. Существует семь различных типов камер для проведения испытания на растворение, которые выбираются в зависимости от физико-химических свойств готовой лекарственной формы[83]. К ним относят аппараты:

«Вращающаяся корзинка» (представляющий собой цилиндрическую корзинку из металлической сетки, помещённую на вращающемся валу в сосуд с полусферическим дном, заполненный средой)[84],

«Лопастная мешалка» (аналогичная аппарату «вращающаяся корзинка», где вместо корзинки в среду погружают двухлопастную мешалку, а растворение таблетки происходит в самом сосуде)[84],

«Проточная ячейка» (ёмкость, через которую насосом с постоянной скоростью прокачивается среда, которая фильтруется на выходе из ячейки)[85],

«Качающийся цилиндр» (цилиндр с сетчатым дном, перемещаемый возвратно-поступательными движениями в заполненном средой цилиндрическом сосуде большего диаметра)[85],

«Лопасть над диском» (вариация аппарата «лопастная мешалка», в которой таблетка закрепляется в расположенной на дне камере)[86],

«Вращающийся цилиндр» (вариация аппарата «вращающаяся корзинка», где вместо корзинки используется цельнометаллический цилиндр с ячейками, в которых размещаются таблетки)[86],

«Качающийся держатель» (вариация аппарата «поршневой цилиндр», где вместо цилиндра используются держатели иных конструкций)[87].

Все семь типов аппаратов представлены в Фармакопее США, однако некоторые из них не признаются в иных фармакопеях (например, в Японской фармакопее не допускается к применению аппарат «качающийся цилиндр»)[88]. Время проведения испытания может варьироваться от 30 минут до 2 часов в зависимости от типа испытуемой таблетки и норм регулирующей испытания фармакопейной статьи[71]. В общем случае таблетка считается прошедшей тест, если в нормативное время количество действующего вещества, перешедшее в раствор, составляет не менее 75 % (согласно Государственной фармакопее РФ)[89] или 85 % (согласно Фармакопее США и Европейской фармакопее, а также гармонизированных (англ.)рус. с ними документов) от заявленного производителем значения[71]. Для таблеток с пролонгированным высвобождением[en] испытание проводят для подтверждения соответствия профилю растворения препарата по времени в течение нескольких интервалов[71]. В случае кишечнорастворимых таблеток испытание проводится в два этапа кислотной и щелочной (буферной) средах[90]. Для предварительной оценки биоэквивалентности дженериков к оригинальным препаратам для таблеток может производиться сравнительный тест кинетики растворения, где определяют фактор подобия воспроизведённого препарата, который должен находиться в интервале от 50 до 100 %[91].

Однородность дозирования определяют путём измерения содержания действующего вещества в десяти случайно отобранных из партии таблеток[71]. Стандартное отклонение фактической дозировки таблетки от заявленной производителем не должна превышать 6 %, а содержание действующего вещества должно соответствовать нормативному в пределах 15 %[70]. В случае обнаружения любых случаев, неудовлетворяющих нормативам, произведённая партия таблеток подвергается отбраковке[92].

Заказать лекарства:

акампросат

аллерговал цена

гистаглобулин купить в москве

перитол купить в москве

мультак купить в москве

азактам купить

колистин купить в аптеке

dekristol 20000

актос купить

глутатион 600

дефлазакорт купить в москве

epipen купить в москве

эпипен джуниор

новотирал 100

солу медрол

лиотиронин купить

tiromel купить

визанна аптека

strovac купить в москве

актемра 400 купить

где купить имуран

remicade купить

селлсепт 500 купить

humira купить

iruxol купить

келофибраза купить в москве

мадекассол купить

абилифай 10

абилифай 15 купить

абилифай 30 мг цена

нимотоп ампулы купить

nucleo купить

рилузол купить в москве

диметилфумарат купить

трикортин в москве

бонвива аптека

colchicine купить

энтерожермина купить

десферал купить в москве

fampyra купить

ivermectin 12

маларон москва

potaba купить в москве

револейд 25 купить в москве

где можно купить синкумар

вессел ампулы купить

холестирамин купить в аптеках москвы

этосуксимид капли цена

петинимид в москве

петнидан в москве

петнидан сафт москва

sabril 500

synacthen depot

суксилеп купить

батрафен лак для ногтей цена

алкеран купить

доксорубицин 50

фазлодекс купить

femara 2.5

megace 160

купить метотрексат эбеве таблетки 10

метотрексат 2.5 купить

метотрексат 5 мг

купить митомицин с 40 мг цена

тамоксифен эбеве купить

молнупиравир где купить

velakast отзывы

виреад москва

ambene купить

свечи ультрапрокт купить в москве

неотигазон 10

стелара

армолипид плюс москва

гутрон купить в москве

эль кранель

медивитан купить в москве

витрокап цена

цикатридина свечи

эстрофем купить в москве

вмс мирена купить в москве

трисеквенс купить в москве

антепсин вентер

дебридат купить в москве

йомесан таблетки

убретид купить в москве

вентер купить

Комментариев нет:

Отправить комментарий